Esta nota es presentada por Taller Actual

Evolución y futuro del turbocompresor

VISTAS 4396

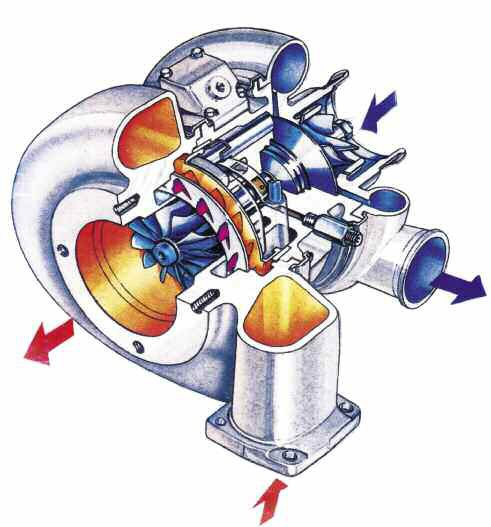

Turbo Garret de geometría variable TGV o VNT.

Sabemos que el turbocompresor de geometría variable TGV. también denominado en ingles TVN., posee la “parte fija” o el cárter de la turbina, es decir la parte por donde pasan los gases de escape. Sobre un disco o anillo, se encuentran posicionados una serie de álabes o aletas móviles, que se abren o cierran de manera simultánea. En bajos regímenes de rpm., los álabes se cierran, de manera que los gases de escape se aceleren velozmente, aumentadno de esta manera el empuje sobre la turbina. Al aumentar la velocidad del motor, los álabes se abren disminuyendo de esta forma la compleja contrapresión. Esto es debido, al pasaje de los gases de escape, que impiden que los mismos fluyan libremente, sin pasar por el rotor de la turbina, hacia el tubo de escape.

Con este tipo de turbocompresor, la conocida válvula “waste gate” no es necesaria debido a que la presión de sobrealimentación está controlada al actuar sobre la variación del ángulo de los álabes móviles. La regulación de dichos álabes o aletas, puede efectuarse con una válvula accionada por depresión, posicionada en el conducto de admisión, o por medio de un pequeño motor eléctrico gestionado por la unidad de control electrónico del motor.

El turbo se adapta a las exigencias, que presenta en la actualidad el motor térmico del automóvil o de los vehículos en general, esto sin duda provocó un estudio en profundidad, de los componentes desde el punto de vista mecánico, metalúrgico, de rendimiento, de diseño, dimensional, etc. Estos estudios e investigaciones, permitieron la aparición de nuevas generaciones de turbos, desarrollados incluso para motores “downsinzing” de pequeña cilindrada.

Cabe destacar que, la tendencia del turbo -respecto a la investigación y el desarrollo- se orienta a la geometría variable (TGV. o VNT), la miniaturización y los nuevos materiales, procesos y tratamientos.

Sin duda el turbocompresor, basicamente conduce a abordar un tema muy importante que es el de la recuperación de la energía, contenida en los gases de escape. Nacido de la unión, de una turbina y un compresor, el turbo además de los problemas generados por cada uno de sus componentes – ley de caudales, régimen de velocidad, calentamiento, equilibrado dinámico de las masas rotativas, resistencia de los apoyos, etc. - es realmente el acoplamiento mútuo de los dos rotores. Cabe señalar que, hay que considerar los diferentes modos de funcionamiento; con un régimen estabilizado, o a continuación de una solicitación que comprenda o que requiera un tiempo de respuesta. El turbo en realidad es un dispositivo complejo, y debe funcionar realmente “hermanado” con el motor que sobrealimente, esto significa una seria adecuación entre sus características y particularidades, y los del motor. A continuación, es de importancia saber como actúa el turbo sobre el motor, y los problemas nuevos que van apareciendo, como ser:

- Limitación de la relación volumétrica.

- El fenómeno de la detonación.

- El enfriamiento de los gases de admisión.

- El equilibrio de la formación de las mezclas.

- La resistencia de los materiales.

Algunos de estos puntos, ya han sido desarrollados, y van siendo separados y perfeccionados, y utilizados también en los motores atmosféricos, con el uso de la electrónica, es decir con la gestión de la computación, las sondas y los actuadores.

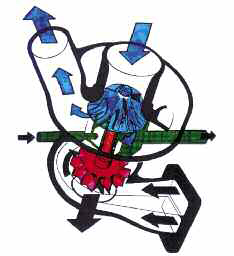

Turbosobrealimentador básico, y detalle de la turbina caliente y el compresor.

Respecto a la sobrealimentación del motor de ciclo Otto, de nafta/gasolina a través de un turbocompresor, podemos decir que el mismo se trata de un dispositivo que sobrealimenta a través de un compresor dinámico, para que el propulsor naftero pueda generar mayor potencia y par motor, de manera importante. Para concretar este trabajo, el turbo toma la energía que poseen los gases de escape, después de la carrera o ciclo de expansión. Respecto al funcionamiento, los gases de escape provenientes de los cilindros del motor, alcanzan a través del colector a la turbina del turbo. De esta manera, dichos gases ceden una parte de la energía al rotor de la turbina, para que la aproveche el rotor del compresor, fijo al mismo eje. El compresor transmite la energía que recibe de la turbina, al aire de admisión, que se transformará en presión usada para el llenado de los cilindros del motor.

Se considera que el trabajo entre el motor y el turbo es estable, si existe una real coherencia entre estos cuatro puntos:

• La cantidad de aire admitida por el motor.

• El volúmen de los gases de escape.

• La absorción de energía de la turbina.

• El trabajo del compresor.

Con el uso del turbosobrealimentador, se busca tener un motor, que suministre un importante par motor, a regímenes bajos e intermedios de velocidad, una buena potencia a alto régimen, y una curva de Presión Media Efectiva relativamente plana. Sin embargo el rendimiento del motor, está vinculado al llenado de los cilindros, es decir cuanto mayor sea la masa de mezcla estequiométrica aire/nafta (quimicamente perfecta), que aspira en cada ciclo motor, mayor será la potencia desarrollado por la combustión.

Respecto a la evolución del turbo, el mismo se ha ido adaptando a las exigencias de los motores, y esta situación ha provocado una serie de estudios profundos relacionados con la metalurgía, con el diseño mecánico, con el aspecto termodinámico, con la resistencia térmica, etc.

Con el conocimiento de la potencialidad del turbo, los diseñadores y constructores concebiran un motor con el turbo correspondiente, para que brinde las prestaciones adecuadas.

Cabe recordar que el rendimiento de los motores de ciclo Otto, se ubica cerca del 30 por ciento. En la actualidad, la investigación y el desarrollo respecto a la sobrealimentación por turbo, apunta hacia lo siguiente; la geometría variable, la miniaturización, y las cerámicas. El principio del turbo de “geometría variable”, está basado en la modificación de lo que se denomina “permeabilidad” de la turbina, para la regulación de la velocidad del rotor. Los distintos fabricantes, desarrollaron diferentes soluciones, que consiten en montar álabes móviles en la entrada tórica del cárter de la turbina.

En bajas velocidades del motor, le corresponden al turbo reducidos caudales de gases de escape, es entonces cuando los álabes se inclinan de manera tal de reducir el pasaje de los gases; la velocidad de los gases de entrada sobre el rotor, y la expansión son elevadas. La turbina recupera así un aumento de energía, que el compresor podrá aprovechar, para mejorar la sobrealimentación en los regímenes bajos. Cuando el motor funciona a altos regímenes, el caudal de los gases de escape es importante, debido a la apertura de los álabes.

Finalmente, respecto a la influencia de la geometría interna del compresor, podemos decir que el rotor puede estar provisto de álabes correspondientes a tres diferentes diseños:

• Los rotores de álabes derechos: bastante poco utilizados, tienen la ventaja de darle al compresor una buena estabilidad de funcionamiento, con caudales reducidos y relaciones de presión poco elevadas.

• Los rotores de álabes inclinados hacia adelante: de su movimiento de rotación, tienen un mal rendimiento, ya que el aire queda en el fondo del mismo.

• Los rotores de álabes inclinados hacia atrás: posibilitan el aumento de la superficie de equilibrio por cada álabe, favoreciendo en un todo la circulación del aire. Respecto al enfriamiento del aire a la salida del compresor, ya que el mismo aumenta no solo la “presión”, sino también la “temperatura”, el primer efecto es realmente beneficioso –la presión- pero el segundo no lo es, la temperatura.

En realidad, el aire caliente trae como consecuencia una disminución de la masa volumétrica de aire, que ingresa al motor en cada ciclo. Esto se debe a que, una misma masa de aire o gas, ocupa diferentes volúmenes a distintas temperaturas (conocida ley de la termodinámica). La disminución de la masa volumétrica de gases, que ingresa a los cilindros del motor en cada ciclo, conduce a una caída de potencia, que será mayor cuanto mayor sea la temperatura. Por ello se hace necesario, el enfriamiento de los gases antes de que entren al motor, a través de dispositivos denominados normalmente “Intercambiadores de calor” o “Intercoolers”, que van a parmitir a los gases ceder una parte de su calor, a un fluído en circulación. Al respecto generalmente, existen dos tipos principales de intercambiadores:

• Los intercambiadores aire-aire: en este caso, el fluído refrigerante está constituído por el aire ambiente captado en una zona fría.

• Los intercambiadores aire-líquido: en donde el fluído de enfriamiento, está compuesto por un líquido que circula por un circuito, enfriado a su vez por un radiador, y en donde el fluído más comunmente usado es el agua.

También pueden existir sistemas mixtos, denominados de las “dos técnicas”, pero el “intercooler” airelíquido sería una solución más eficaz. El compresor en el caso del turbo, comprime el aire en proximidad de la turbina y de los conductos que llenvan los gases de escape, que aportan calor al ya generado por el aumento de presión. De acuerdo a esto, la necesidad de enfriar al aire que ingresa a los cilindros del motor sobrealimentados.

Motor boxer de 6 cilindros opuestos en banco de pruebas, con turbosobrealimentación- Porsche.