Esta nota es presentada por

El turbo, técnica pura

VISTAS 4913

Siempre hablamos mucho sobre el turbo, de su diseño, de su construcción, de su utilización y mantenimiento.

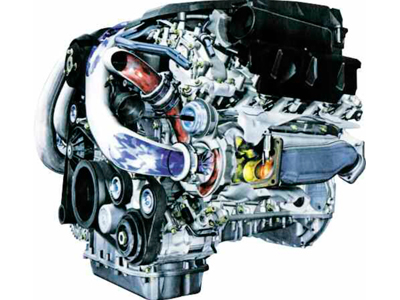

Actualmente es muy requerido, y en un futuro próximo lo sería mucho más. En la actualidad, en cuanto a la sobrealimentación, el turbo es el que más se aplica, ya que posibilita inclusive en motores de baja cilindrada lograr altos valores de par motor y potencia con elevados rendimientos.

Cabe destacar que uno de los objetivos actuales del turbosobrealimentador –importante– es lograr valores máximos de par motor, a regímenes bajos e intermedios. El reglaje electrónico hace un importante aporte a la variación de la presión de sobrealimentación.

Oportunamente hemos hablado de su construcción, y de su funcionamiento, a lo que agregamos los distintos tipos de turbo.

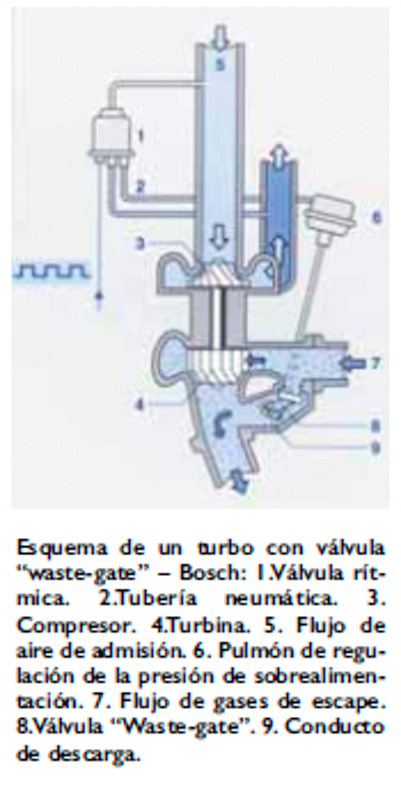

El turbo con válvula “Waste-Gate” es necesario que los motores alcancen un alto par motor, aún en bajas velocidades, y debido a ello es que el cárter o carcasa de la turbina se diseña para funcionar con un pequeño caudal de gases de escape. Con la finalidad de que con mayores caudales el turbo no sobrecargue al motor, se debe evacuar una parte del flujo al sistema de escape, por medio de una válvula de descarga, haciéndolo pasar por delante de la turbina.

Esta válvula de tipo mariposa está normalmente integrada en el cárter de la turbina. La válvula “Waste-gate” es accionada por medio del pulmón, es decir de la válvula reguladora de la presión de sobrealimentación. Esta se comunica en forma neumática con una válvula que es accionada de acuerdo a la presión de sobrealimentación por la Unidad de Control del motor, por medio de una señal eléctrica, influyendo sobre los valores de esta presión. La presión de sobrealimentación momentánea es suministrada por un sensor de presión.

Si esta presión es demasiado baja, se activa la válvula, de forma tal que en las canalizaciones o tuberías exista una baja presión. Pero si la presión de sobrealimentación es demasiado alta, se activa la válvula de manera que en la tubería exista una presión más elevada. La válvula reguladora de la presión de sobrealimentación abre a la válvula “Waste-gate”, y se reduce la parte del caudal de gases de escape que pasa por la turbina.

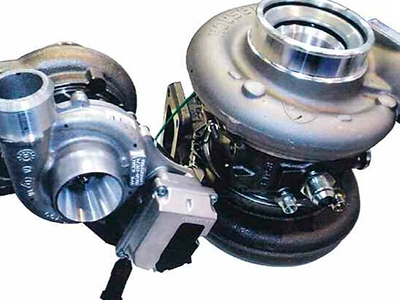

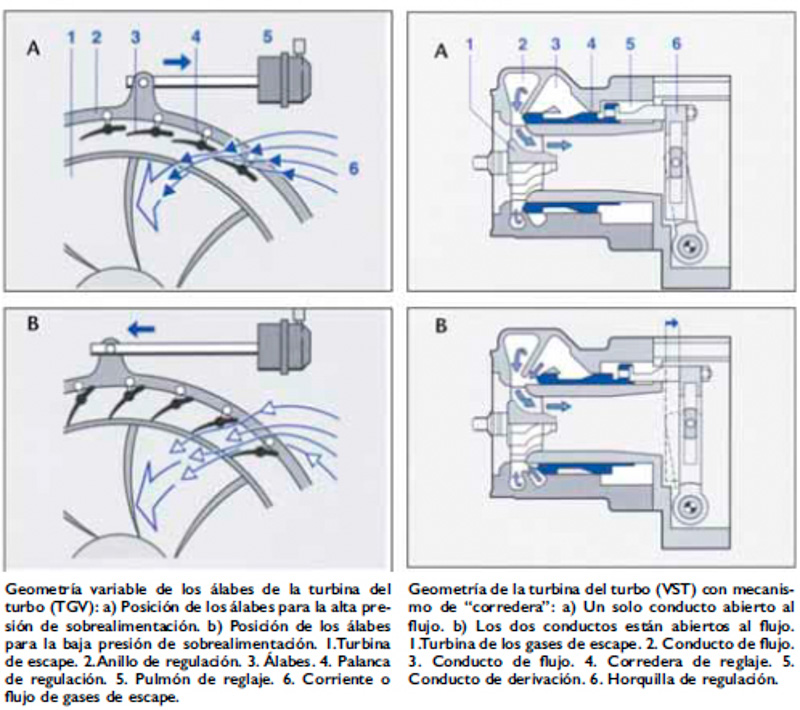

El turbo TGV Turbos con sistema de Geometría Variable (TGV), también denominados VNT, brindan otra posibilidad de limitar el flujo de gases en altos regímenes del motor. En los motores Diesel, el turbo TGV es utilizado plenamente en la actualidad, y en los motores de ciclo Otto está comenzando a usarse, y se impondrá en un futuro cercano. Uno de los inconvenientes a superar son las sobrecargas térmicas, generadas por los muy calientes gases de escape.

Una variación de la geometría de los álabes regulables hace que se adapte la sección de flujo de gases y, por consecuencia, la presión del gas que actúa sobre la turbina, a la presión de sobrealimentación necesaria. En bajos regímenes, se deja libre una sección de flujo pequeña, de modo tal que el flujo básico de gases alcanza una elevada velocidad de la turbina que gira a altas velocidades.

En altos regímenes, los álabes dejan libre una sección importante de flujo, dan ingreso a un gran caudal de gases sin acelerar la turbina a altos regímenes. Cabe puntualizar que de esta manera se puede limitar la presión de sobrealimentación. Debido al giro de una especie de anillo metálico, se produce la variación del ángulo de los álabes, y con esta se ajustan los álabes al ángulo necesario.

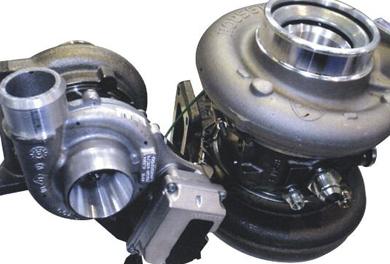

El giro del anillo de regulación se concreta neumáticamente debido a la depresión o a la sobrepresión, a través de un pulmón o cápsula de regulación. De esta manera, se puede regular correctamente la presión de sobrealimentación, de acuerdo al estado de carga o de funcionamiento del motor. El turbo del tipo VST Este es un turbocompresor con geometría variable, usando un sistema de “corredera” (VST) para la turbina, que se adapta al tamaño de la misma, abriendo de manera sucesiva dos conductos de pasaje de los gases, con ayuda de una corredera de reglaje.

Al principio solo se encuentra abierto un conducto de paso del flujo. La pequeña sección de apertura del conducto produce una alta velocidad de los gases, que generan altas velocidades de la turbina. Al lograrse la presión de sobrealimentación necesaria, la denominada “corredera” de reglaje abre continuamente el segundo conducto al flujo, disminuyendo la velocidad de los gases y por ende la presión de sobrealimentación.

Con el aporte del conducto de derivación –el segundo– integrado en el cárter de la turbina, es posible derivar parte del flujo por delante de la turbina. El reglaje de la corredera es comandado por el control del motor, mediante un pulmón neumático de presión.

Las terminales automotrices van a necesitar sistemas de control del aire de admisión cada vez más precisos, y en el futuro próximo el diseño del turbo tendrá asistencia electrónica, con sensores cada vez más desarrollados, para que los motores posean altos rendimientos, bajos consumos y emisiones contaminantes contenidas.

Para más información, escribinos a Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.

Autor: Enzo Nuvolari