Esta nota es presentada por Taller Actual

El turbo, una técnica futura

VISTAS 3035

Por Enzo Nuvolari

El primer diseño del turbo se remonta a más de cien años, y su técnica permite cumplir en la actualidad con ciertas exigencias fundamentales, como ser: el aumento de la potencia, la reducción del consumo, en ciertos motores, y la disminución de las emisiones contaminantes. Esto último, está relacionado con las normas sobre el medio ambiente, cada vez más estrictas en Europa, en los Estados Unidos y en Asia, y todo para satisfacer a las expectativas de los conductores en relación a las performances.

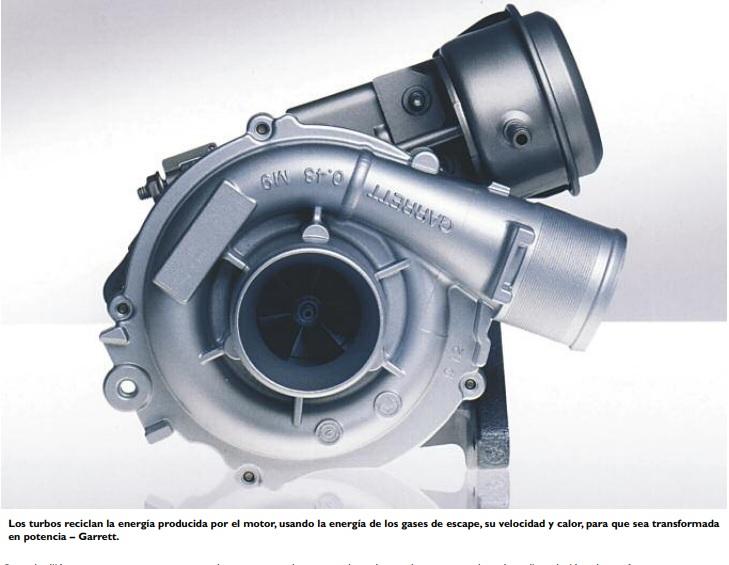

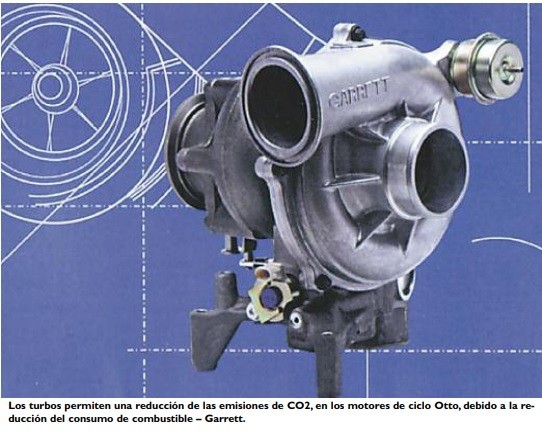

Los turbosobrealimentadores reciclan la energía producida por el motor usando la energía de los gases de escape (velocidad y calor), para que sea transformada en potencia. Los motores turbo, generan también economías de combustible significativas, comparadas con motores convencionales. Con el fin de entregarle una cantidad de aire mayor al motor, el turbocompresor facilita la combustión, y la hace más limpia. Los turbos permiten una reducción de las emisiones de CO2 de los motores de ciclo Otto –donde la tendencia evoluciona hacia los motores de cilindrada reducida– gracias a una reducción del consumo, de entre el 10 al 20 por ciento, en relación a los vehículos nafteros equipados con un motor convencional. La reducción para los vehículos Diesel, es del 30 al 50 por ciento, equipados con turbo. Esta disminución contribuye a satisfacer las normas anticontaminación en vigencia, en los Estados Unidos, en Europa y Asia.

¿Por qué una técnica del futuro? Los turbos modernos han modificado completamente la aplicación del motor Diesel, y la tecnología continúa acelerando la tendencia, ya que uno de cada dos vehículos está actualmente equipado con un motor Diesel. Últimamente se han visto otros avances, es decir el turbo de “doble etapa”, una tecnología clave para los vehículos pesados, que utiliza dos turbos combinados con la finalidad de mejorar el rendimiento de los motores y de reducir el consumo de combustible. La industria automotriz del futuro va a exigir sistemas de control del aire de admisión cada vez más sofisticados, lo mismo que en el caso de las energías alternativas como lo son las “pilas de combustible”. En el futuro, las tecnologías del turbo, podrían estar equipadas de asistencia eléctrica/electrónica, y de sensores cada vez con más rendimiento, para poder satisfacer las expectativas de los conductores, todo esto preservando el medio ambiente.

En cuanto a los orígenes del turbo, sabemos que en 1905 el doctor Alfred Büchi, ingeniero suizo de la casa Sulzer Brother, presenta la primera patente de un turbosobrealimentador –un sistema generador de energía, compuesto por un compresor axial, un motor a pistón radial, y una turbina axial, todo unido a un eje común.

Luego una fábrica fue abierta en el año 1911 en Suiza. En 1915, el ingeniero Büchi construye un prototipo, que le permite demostrar cómo la energía generada por los gases de escape del motor de un avión puede ser usada para compensar los efectos negativos de la disminución de la densidad del aire en grandes alturas. En 1919, la firma General Electric instala con suceso un turbocompresor sobre un motor Liberty, que lleva al avión Lepere a una altura récord de 10.092 metros. A pesar de esto, es solo a partir de la Segunda Guerra Mundial que la ingeniería reconoce el potencial de la versión modificada por A. Büchi, en tanto que miles de turbos General Electric son instalados en motores de aviones que vuelan a gran altura, como el conocido B-17 (Flying Fortress) Fortaleza Volante. Como proveedor de sistemas de intercambiadores de calor, construidos en aluminio para dichos aviones, la Garrett Corporation pone el rumbo, en cuanto al desarrollo, de una gran empresa enteramente dedicada a la innovación y a la tecnología.

El concepto del turbo, fue reconocido a través del mundo, desde los años ’30, en parte debido a los autos de competición que llevaban compresores. Es en el año 1938 que el primer motor turbosobrealimentado equipa a un camión construido por la fábrica suiza Saurer. La década del ’50 marcó los comienzos de la firma Honeywell y Caterpillar contacta a Garrett Siempre hablamos mucho sobre el turbo, de su diseño, de su construcción, de su utilización y mantenimiento. Actualmente es muy requerido, y en un futuro próximo lo sería mucho más. En la actualidad, en cuanto a la sobrealimentación, el turbo es el que más se aplica, ya que posibilita inclusive en motores de baja cilindrada lograr altos valores de par motor y potencia con elevados rendimientos.

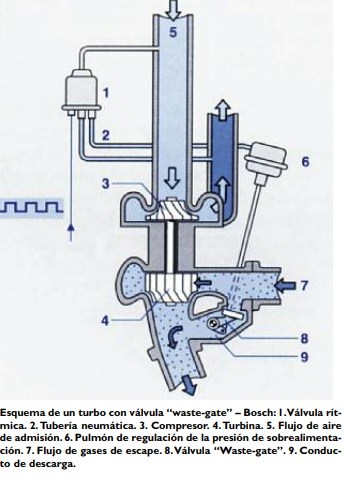

Cabe destacar que uno de los objetivos actuales del turbosobrealimentador –importante– es lograr valores máximos de par motor, a regímenes bajos e intermedios. El reglaje electrónico hace un importante aporte a la variación de la presión de sobrealimentación. Oportunamente hemos hablado de su construcción, y de su funcionamiento, a lo que agregamos los distintos tipos de turbo. El turbo con válvula “Waste-Gate” Es necesario que los motores alcancen un alto par motor, aún en bajas velocidades, y debido a ello es que el cárter o carcasa de la turbina se diseña para funcionar con un pequeño caudal de gases de escape. Con la finalidad de que con mayores caudales el turbo no sobrecargue al motor, se debe evacuar una parte del flujo al sistema de escape, por medio de una válvula de descarga, haciéndolo pasar por delante de la turbina. Esta válvula de tipo mariposa está normalmente integrada en el cárter de la turbina.

La válvula “Waste-gate” es accionada por medio del pulmón, es decir de la válvula reguladora de la presión de sobrealimentación. Esta se comunica en forma neumática con una válvula que es accionada de acuerdo a la presión de sobrealimentación por la Unidad de Control del motor, por medio de una señal eléctrica, influyendo sobre los valores de esta presión. La presión de sobrealimentación momentánea es suministrada por un sensor de presión. Si esta presión es demasiado baja, se activa la válvula, de forma tal que en las canalizaciones o tuberías exista una baja presión. Pero si la presión de sobrealimentación es demasiado alta, se activa la válvula de manera que en la tubería exista una presión más elevada.

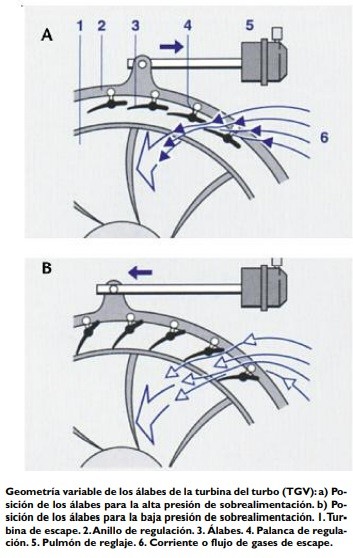

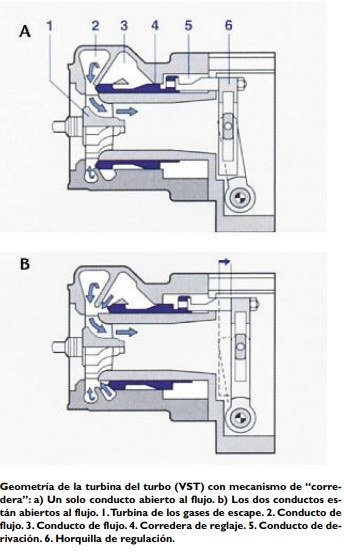

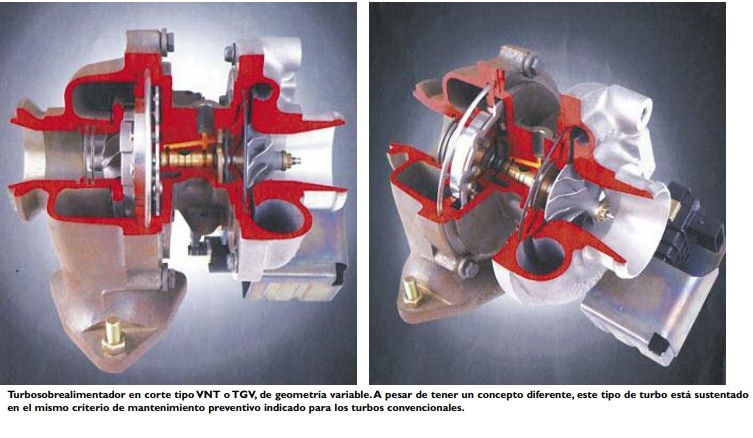

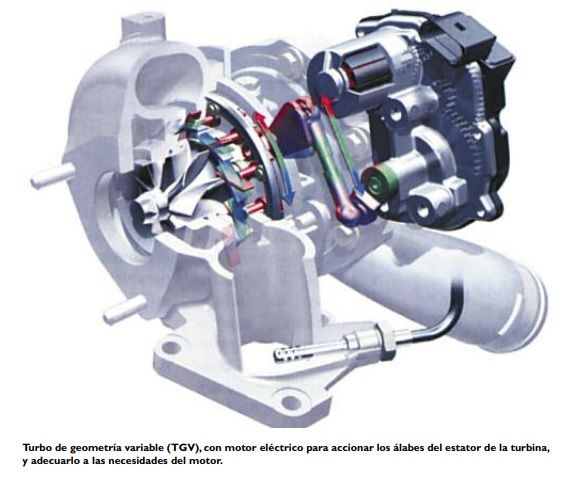

La válvula reguladora de la presión de sobrealimentación abre a la válvula “Wastegate”, y se reduce la parte del caudal de gases de escape que pasa por la turbina. El turbo TGV Los turbos con sistema de Geometría Variable (TGV), también denominados VNT, brindan otra posibilidad de limitar el flujo de gases en altos regímenes del motor. En los motores Diesel, el turbo TGV es utilizado plenamente en la actualidad, y en los motores de ciclo Otto está comenzando a usarse, y se impondrá en un futuro cercano. Uno de los inconvenientes a superar son las sobrecargas térmicas, generadas por los muy calientes gases de escape. Una variación de la geometría de los álabes regulables hace que se adapte la sección de flujo de gases y, por consecuencia, la presión del gas que actúa sobre la turbina, a la presión de sobrealimentación necesaria. En bajos regímenes, se deja libre una sección de flujo pequeña, de modo tal que el flujo básico de gases alcanza una elevada velocidad de la turbina que gira a altas velocidades.

En altos regímenes, los álabes dejan libre una sección importante de flujo, dan ingreso a una gran caudal de gases sin acelerar la turbina a altos regímenes. Cabe puntualizar que de esta manera se puede limitar la presión de sobrealimentación. Debido al giro de una especie de anillo metálico, se produce la variación del ángulo de los álabes, y con esta se ajustan los álabes al ángulo necesario. El giro del anillo de regulación se concreta neumáticamente debido a la depresión o a la sobrepresión, a través de un pulmón o cápsula de regulación. De esta manera, se puede regular correctamente la presión de sobrealimentación, de acuerdo al estado de carga o de funcionamiento del motor.