Publicado por Vehículos Pesados

La inyección Diesel “Common rail”

Motor V8 serie D28 con 16,2 litros de cilindrada - MAN

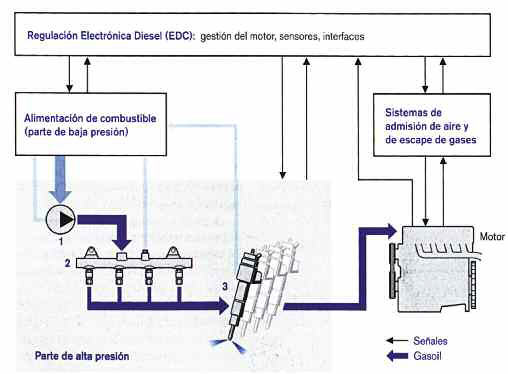

La bomba de alta presión genera la presión. La acumulación de la presión se realiza en el conducto común o sea en el “Common rail”, en el cual se encuentran ubicados el sensor de presión y la válvula reguladora o limitadora de presión.

Los inyectores son los encargados de concretar una correcta inyección con respecto al momento y al volumen inyectado. Los demás sectores están conectados a través de tuberías o canalizaciones de gasoil de alta presión.

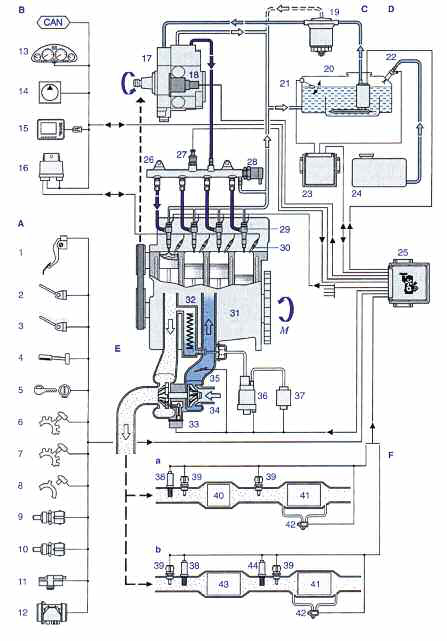

Por ejemplo: el sistema “Common rail” para automóviles Diesel y vehículos livianos comerciales (utilitarios y furgones), de tercera generación, tiene una presión máxima de 1.800 bares, con inyectores piezoeléctricos y bomba de tipo CP3 (con regulación de caudal del lado aspiración).

En tanto que el sistema para vehículos pesados (vehículos de carga y transporte de pasajeros), de tercera generación, tiene una presión máxima de 1.800 bares, con inyectores con válvula electromagnética y bomba de tipo CP3 (con unidad de dosificación).

En este sistema, los inyectores están conectados al conducto común por medio de cortos conductos o tuberías de alta presión. Los inyectores son adecuados, con un montaje recto-oblicuo de acuerdo al tipo de motor.

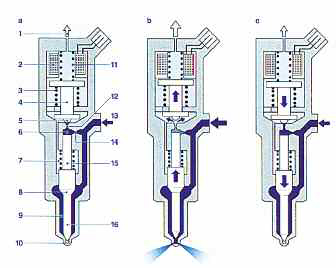

Esquema del inyector con válvula electromagnética: A .Estado de reposo. B. Inyector abierto. C .Inyector cerrado. 1.Retorno de gasoil. 2.Bobina electromagnética. 3.Resorte de sobrecarga. 4.Inducido magnético. 5.Bolilla de la válvula. 6.Cámara de control. 7.Resorte del inyector. 8.Resorte de presión de la aguja del inyector. 9.Volumen de la cámara. 10.Orificio de inyección. 11. Resorte de la válvula electromagnética. 12.Salida. 13.Conexión de alta presión. 14.Paso de alimentación. 15.Pistón de mando. 16.Aguja del inyector.

La característica de este sistema es la generación de la presión de inyección en forma independiente del régimen del motor y del caudal de inyección. El comienzo de la inyección y el caudal se controlan a través de los inyectores activados eléctricamente. El momento o el punto de inyección se controla con el sistema ángulo-tiempo del control EDC (Control Electrónico Diesel). Este se vale de sensores de régimen (rpm) que se montan en el cigüeñal y en el árbol de levas, para la identificación de las fases.

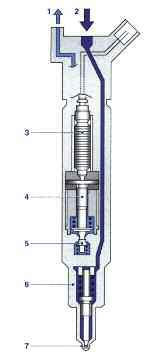

Esquema de la construcción del inyector piezoeléctrico integrado con la tubería – Bosch. 1.Retorno de gasoil. 2.Conexión de alta presión. 3.Módulo regulador piezoeléctrico. 4.Multiplicador hidráulico. 5.Servoválvula de control. 6.Módulo con aguja. 7.Orificio de inyección.

Para lograr disminuir las emisiones contaminantes y la contaminación acústica (ruidos) de manera permanente, el motor gasolero debe tener una preparación óptima de la mezcla aire-gasoil. Para ello, es necesario que los inyectores suministren caudales de pre-inyección e inyecciones múltiples muy precisas y reducidas. En la actualidad, se usan tres tipos de inyector diferentes: • Inyector con válvula electromagnética e inducido de una sola pieza • Inyector con válvula electromagnética e inducido de dos piezas • Inyector con regulador piezoeléctrico En cuanto al inyector con válvula electromagnética, el mismo puede dividirse en tres partes: - El inyector de orificios - El servosistema hidráulico - La válvula electromagnética El gasoil llega al inyector desde un conducto de alta presión, y la función del mismo puede dividirse en cuatro tipos o estados de servicio, con el motor en funcionamiento y la bomba de alta presión en marcha. Estos estados son: • Inyector cerrado (con alta presión) • Apertura del inyector (comienzo de la inyección) • Inyector totalmente abierto • Cierre del inyector (fin de la inyección). Si el motor no está en marcha, y falta presión en el conducto común “Common rail”, el resorte del inyector procede a cerrarlo. Con el inyector cerrado, el mismo no está activado. Con respecto al inyector piezoeléctrico, el mismo está integrado en la tubería y se divide en las siguientes partes: - Un módulo actor o actuador - Un acoplador hidráulico o multiplicador - Una válvula de control o servoválvula - Un módulo del inyector Cabe señalar que en el diseño del inyector se ha buscado lograr una alta resistencia de conjunto, en especial formada por el actuador, el acoplador hidráulico y la válvula de control. Otra característica de construcción es la eliminación de fuerzas mecánicas en la aguja del inyector. La cantidad de gasoil, y su dosificación, permiten que se efectúen hasta cinco procesos de inyección por ciclo o carrera (inyección múltiple).

Esquema del sistema de gestión del motor, (EDC) Control Electrónico Diesel, de inyección directa “Common rail” – Bosch. 1. Bomba de alta presión. 2. “Common rail”. 3. Inyectores.

El intertiempo (tiempo de retardo) entre el comienzo eléctrico del accionamiento o activación y la reacción hidráulica de la aguja del inyector es de 150 microsegundos, en forma aproximada. De esta forma, se han podido lograr altas velocidades de accionamiento de la aguja del inyector para obtener los caudales más reducidos de inyección reproducibles. En cuanto a su funcionamiento, la aguja del inyector piezoeléctrico es controlada por una servoválvula, de manera indirecta, y el caudal de inyección necesario se regula por la duración de la activación de la válvula. El inyector se mantiene cerrado a través de la presión del “Common rail” que existe en la cámara de control.

Sistema de inyección Diesel para utilitarios y furgones, con “Common rail” – Bosch. Motor, gestión del m otor y com ponentes del sistem a de inyección de alta presión. 17. Bomba de alta presión. 18. Unidad de dosificación. 25.Unidad de control del motor. 26.“Common rail”. 27. Sensor de presión. 28. Válvula reguladora de presión. 29. Inyector. 30. Bujía incandescente. 31. Motor Diesel. M-Par motor. Sensores y transm isores. 1. Sensor del pedal. 2.Interruptor de embrague. 3. Contactos de freno. 4.Unidad de mando del regulador. 5. Interruptor de arranque. 6. Sensor de velocidad.7.Sensor del régim en del cigüeñal (inductivo). 8. Sensor del régimen del árbol de levas (Hall). 9.Sensor de la temperatura del motor (líquido de enfriamiento). 10.Sensor de la temperatura del aire de admisión. 11. Sensor de la presión de sobrealim entación. 12. Caudalímetro. A lim entación de gasoil. 19.Filtro de gasoil con válvula. 20.Depósito de gasoil. 21.Sensor de nivel de llenado. 22. Unidad dosificadora de aditivos. 24. Depósito de aditivos. Sum inistro de aire. 32. Enfriamiento de la recirculación de los gases de escape. 33.Actuador de la presión de sobrealimentación. 34. Turbo (TGV). 35. Mariposa. 36. Regulador de EGR. 37. Bomba de depresión. Gases de escape. 38. Sonda Lambda (BA). 39.Sensor de temperatura. 40.Catalizador de oxidación. 41.Filtro de partículas. 43. Catalizador de NOx.