Esta nota es presentada por Taller Actual

Nuevas prestaciones de los motores diésel

VISTAS 3682

Por Enzo Nuvolari

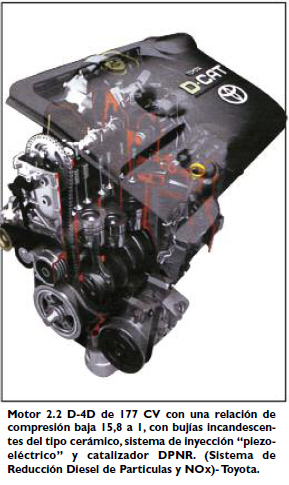

La firma japonesa Toyota cuenta con un motor del tipo "todo aluminio" denominado 2.2 D-4D de 177 CV de potencia. Componentes como la bomba de agua y la de aceite están completamente integrados, disminuyendo así su peso y sus dimensiones. Un factor de importancia para su elevada eficiencia, es la reducida relación de compresión de 15,8 a 1, y con estos valores, sería el motor gasolero —producido en serie— de menor relación.

El consumo de combustible (ciclo combinado), es de alrededor de 6 litros cada 100 km. El motor utiliza un sistema de monitoreo para el mantenimiento del aceite lubricante denominado OMMS, que controla continuamente las condiciones en las que se encuentra el motor, para determinar el momento óptimo de reemplazo del aceite.

Este motor está en condiciones de satisfacer las necesidades de excelentes prestaciones, sin renunciar a consumos y emisiones contenidas.

Un propulsor potente pero equilibrado con una amplia disponibilidad de par motor, más de 350 Nm en una gama de rpm entre 2000 y 3200 para garantizar una notable fluidez de marcha, con rápidas aceleraciones en casos de necesidad.

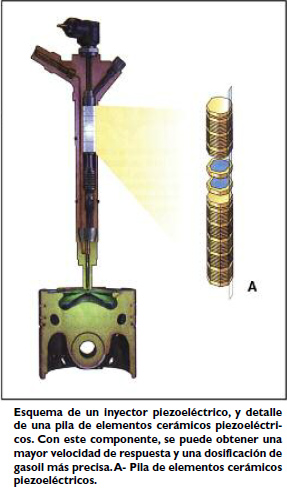

Sobre el nuevo motor 2.2 D-4D de 177 CV, se utiliza bujías incandescentes de tipo "cerámico" de nueva generación, capaces de alcanzar temperaturas mucho más altas — 100 grados C más— con respecto a la anterior generación que no es cerámica. Esto permite una reducción de las emisiones y un mejor comportamiento en el arranque en frío. Otro de los pasos de avanzada es la adopción de la tecnología "piezoeléctrica" (tema ya tratado en nuestras notas). Los inyectores piezoeléctricos pueden inyectar mayores volúmenes de gasoil, con una velocidad dos veces superior comparada con los inyectores accionados por solenoide, desde el momento que la aguja de la tobera puede accionarse más rápidamente.

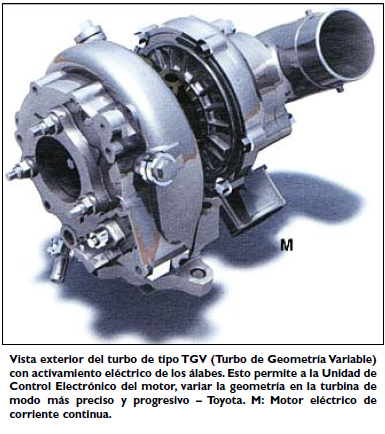

El Sistema "Common rail" piezoeléctrico de Toyota, puede generar una elevada presión de inyección, es decir 1.800 bares, que quizá sea la más alta entre otros sistemas. Este sistema, que sin duda representa un gran desarrollo técnico en los motores que usan la tecnología "Common rail", es un factor determinante para lograr altos valores de potencia y par motor con consumos muy contenidos. El motor adopta también un turbo de geometría variable (TGV) con activación del tipo eléctrico. Esto permite a la central electrónica de control ECU del motor, variar la geometría de la turbina de forma más precisa y progresiva contribuyendo a aumentar la eficiencia.

Cabe señalar que la inercia del rotor del turbo, fue reducida en un 30 por ciento, disminuyendo el número de álabes y su espesor. Esto produce una rápida respuesta del turbo, sobre todo en bajos regímenes.

El sistema D-CAT (Diesel – Clean Advanced Technology) desarrollado por Toyota, está protegido por más de 1.600 patentes. Es una integración técnica que se combina para asegurar el más bajo nivel de emisiones contaminantes, que se pueda obtener en un motor Diesel. No solo cumple ampliamente con la norma europea más estricta respecto a la contaminación (a aplicar en el futuro) Euro IV, gracias a sus reducidas emisiones de hidrocarburos incombustos (HC), de monóxido de carbono (CO), y de óxidos de nitrógeno (NOx), que con respecto al particulado metálico (PM) con solo milésimas de gramos por kilómetro, es disminuido más de diez veces.

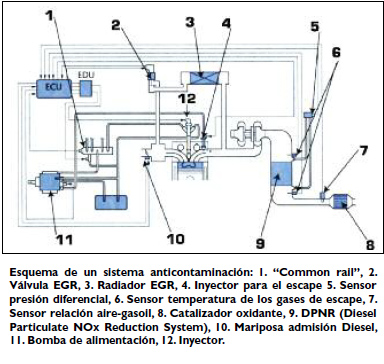

Como consecuencia de esta tecnología Toyota D-CAT, la importante reducción del particulado es acompañada de una elevada reducción de los óxidos de nitrógeno (NOx). Cabe destacar que el corazón del Toyota D-CAT, es el sistema DPNR (Diesel Particulate NOx Reduction System), que es el que transforma el motor de ciclo Diesel en una fuente de potencia limpia, en el cual los tenores nocivos son reducidos a los más bajos niveles existentes. Este catalizador usa un filtro cerámico de alta porosidad, con una densidad de cerca de 50 celdas por centímetro cuadrado, y está posicionado muy cerca del múltiple de escape. En el sistema de escape se prevé un catalizador de oxidación.

En el proceso de "purificación" del DPNR, durante la normal combustión de una mezcla pobre, el particulado es primeramente oxidado utilizando "oxígeno activo liberado", durante el almacenamiento temporal del NOx en el catalizador.

Cuando el motor es alimentado con una mezcla (aire/gasoil) más rica, el NOx almacenado es reducido produciendo oxígeno activo. Este oxígeno en exceso es posteriormente usado para la oxidación del particulado, en el interior del catalizador.

Como diferencia con los diferentes filtros de particulado, existentes en el mercado, el DPNR no necesita mantenimiento ni el agregado de aditivos, y no se debe reemplazar ningún componente. La eficacia de funcionamiento del catalizador DPNR depende del hecho de que el sistema de gestión del motor es capaz de variar la relación aire/gasoil de los gases de escape.

Por esta razón, sobre el múltiple de escape se ha agregado una quinta tobera de inyección.

En el momento crítico, en el conducto de escape se inyecta gasoil, a una presión de entre 7 y 10 bares, para crear las condiciones estequiométricas (químicamente perfectas) en el catalizador DPNR. Este enriquecimiento le permite al catalizador realizar el proceso de reducción del NOx almacenado. La inyección en el escape se realiza, además, para controlar la cantidad de azufre residual. Cuando el azufre alcanza un nivel determinado, la inyección de combustible al comienzo del escape, interviene para aumentar la temperatura del catalizador con el fin de conocer el grado de exceso del azufre.

Continuando con el concepto DCAT de Toyota respecto a la disminución de la contaminación atmosférica. Habíamos dicho que el corazón del Toyota D-CAT es el DPNR (Diesel Particulate NOx Reduction System), es decir el Sistema de Reducción Diesel de Partículas y NOx), que se utiliza para reducir contemporáneamente PM, NOx, HC y CO y transformando al motor Diesel en una fuente de potencia más limpia (máxima disminución de los niveles de polución).

El catalizador que usa el sistema, emplea un filtro cerámico de alta porosidad, con una alta densidad, y está posicionado muy cerca del colector de escape.

En el proceso de purificación del sistema DPNR, durante una combustión pobre o magra, el particulado de carbono (partículas de hollín) es primero oxidado con oxígeno activo liberado, durante el almacenamiento momentáneo del NOx en el catalizador.

Cuando el motor pasa momentáneamente a una combustión más rica (por medio de la inyección en el escape, denominada EPI), el NOx almacenado es reducido produciendo oxígeno activo. Este oxígeno en exceso es posteriormente usado para oxidar al particulado en el interior del catalizador.

Esta tecnología, a diferencia de otros filtros para el particulado existentes (el sistema DPNR) no necesita el agregado de aditivos, ni el reemplazo de ningún componente.

En lo que corresponde a la inyección en el escape (EPI), puede decirse que la eficacia del funcionamiento del catalizador DPNR depende del hecho de que el sistema de gestión del motor (Control Electrónico), tiene la capacidad de variar la relación aire/gasoil en los gases de escape. Debido a ello, en el colector de escape se ha montado un quinto inyector de combustible.

En el momento oportuno, el gasoil es inyectado en el conducto de escape a una presión de entre 8 y 10 bares, de moto tal de crear las condiciones estequiométricas (químicamente perfectas) en el catalizador DPNR. Este eventual enriquecimiento, le permite al catalizador efectuar el proceso de reducción del NOx almacenado. La inyección en el escape, se realiza además para controlar la cantidad de azufre residual.

Respecto a la recirculación de los gases de escape (EGR), el sistema DCAT utiliza una válvula de recirculación de elevada respuesta. Se trata de una válvula lineal del tipo a solenoide, que determina un flujo elevado de recirculación de dichos gases.

Esta válvula posee además una respuesta muy rápida, es decir que necesita menos tiempo para pasar de cerrada a completamente abierta, y como consecuencia el sistema reacciona más rápidamente para cambiar las condiciones y disminuir la cantidad de humo generado, durante una aceleración.

Un enfriador EGR de alto rendimiento y de gran capacidad, reduce la temperatura de los gases de escape que recirculan por la cámara de combustión. El enfriador permite aumentar la densidad de los gases de escape, permitiendo que una masa de dichos gases EGR pueda ser enviada cada vez a la cámara de combustión.

En el circuito EGR del motor D-4D hay una válvula "by-pass", que permite desviar el gas que recircula por un recorrido diferente, de modo tal de evitar al enfriador. Esto permite el funcionamiento del EGR también en frío, y así la reducción de las emisiones contaminantes. Cabe señalar que el correcto funcionamiento del D-CAT depende de una cantidad constante de datos, que son enviados al sistema de gestión del motor.

Estos datos son suministrados por una serie de sensores, que incluyen un sensor de la relación aire/combustible a la salida del catalizador DPNR, sensores de la temperatura de los gases ubicados a la entrada y a la salida del DPNR, y un sensor de presión diferencial, que mide la diferencia de presión existente entre la admisión y el escape, del catalizador DPNR. Cabe destacar que este motor Toyota D4D posee 15 sensores para monitorear numerosos y diferentes parámetros.

El motor Diesel de Honda

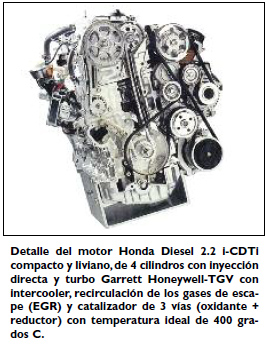

Digamos que la base del desarrollo de los motores Diesel de avanzada, es el propulsor i-CTDi diseñado para el mercado europeo. En el Viejo Continente —por ejemplo— el modelo Accord, es más requerido en su versión Diesel que en su versión de ciclo Otto.

Se trata de motores con inyección directa de gasoil y tecnología "Common rail" de Bosch, 4 válvulas por cilindro, ejes o árboles contrarrotantes de equilibrado, 4 cilindros en línea (descentrados) con block cilindros en aluminio y camisas en acero. Posee además doble árbol de levas a la cabeza, y es sobrealimentado con un turbo de tipo TGV (Turbo de Geometría Variable) Garrett Honeywell con intercooler.

El modelo CR-V (equipado con un motor 2.2 Diesel), por ejemplo, posee un sistema de arranque rápido de bujías incandescentes (pre y postcalentamiento), para mejorar incluso la puesta en marcha en frío.

Filtro y radiador de aceite muy compactos, para reducir el peso, y soportes de motor para minimizar las vibraciones y el ruido del mismo.

Se agregó además un calentador de gasoil (para prevenir la formación de parafina contenida en el gasoil con bajas temperaturas).

Para más información escribinos a Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.