Esta nota es presentada por Taller Actual

Avance en los motores

VISTAS 4596

Por Enzo Nuvolari

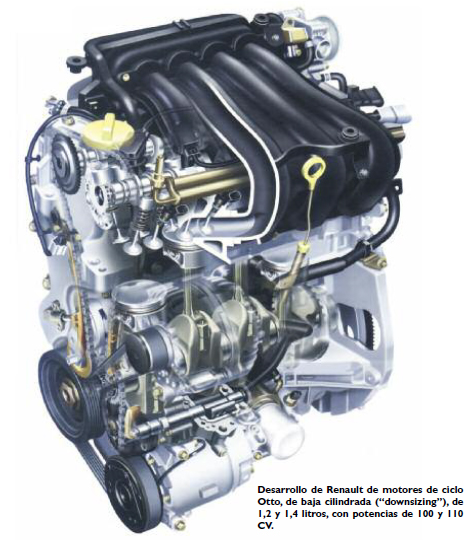

Con respecto a la evolución de los motores de combustión interna, uno de los puntos a tener en cuenta en la actualidad es el "downsizing" en los de Ciclo Otto (nafta/gasolina), o la reducción de los tamaños, de los volúmenes. En ese aspecto, la firma Renault – por ejemplo– hace un par de años, fabricó un motor de 1.2 TCE de 100 CV (74 kW), y un par motor de 145 Nm a 3.000 rpm. Para este propulsor se utilizó un block cilindro de muy baja cilindrada.

Su aplicación está destinada a los modelos Clío, Modus y eventualmente a los Twingo. La marca francesa no solo está en la plena aplicación de la disminución de los tamaños, conocido también como "downsizing", sino además desarrollando trabajos, que muestran su interés por este tipo de combustible (la nafta/gasolina), frente a normas anticontaminación como la Euro 5.

Por otra parte, el motor de ciclo Diesel, hace tiempo que está adoptando el "downsizing", y el propulsor de 2.2 litros HDI del grupo PSA (Peugeot-Citroën) es un buen ejemplo de una tecnología aplicada, como la sobrealimentación secuencial.

Esta tarea, como recordamos, se efectuó en conjunto con Honeywell-Garrett.

Como lo explicáramos oportunamente, se trata de dos turbosobrealimentadores montados en forma paralela.

El primer turbo es de inercia reducida, el segundo completa el ciclo de sobrealimentación a partir de las 2.700 rpm. Sin embargo, algo compleja en su concepción ha sido la válvula bypass, que pone a punto el funcionamiento del segundo turbo.

El pasaje de monoturbo a biturbo, es una delicada operación para asegurar una continuidad en el suministro del par motor, y se concreta a través de una válvula de comando neumático, que posee un sensor de posición de gran precisión.

La misma se abre en dos etapas, y es necesaria para controlar la potencia en ciertas condiciones. Con el objetivo de disminuir el consumo de combustible, el motor 2.0i VTEC producido por Honda, para el modelo CR-V, ha presentado algunas novedades. El colector de escape –por ejemplo– forma parte integrante de la tapa de cilindros, con el fin de limitar las pérdidas térmicas, y de acercar más al primer catalizador de oxidación. Otra particularidad es que una de las dos válvulas de admisión tiene la posibilidad de retardar su cierre, 135 grados después del Punto Muerto Inferior (PMI), con el fin de evitar el efecto de "bombeo".

Esto es posible debido al sistema VTEC –del que nos hemos ocupado oportunamente– que es el que realiza esta modificación, en el diagrama de distribución, gracias a una quinta leva que brinda una alzada superior, a la que da la leva inicial.

Esta "ley de movimiento" se aplica solo en ciertas condiciones, por ejemplo, en regímenes que van de las 1.000 a las 3.500 rpm, con una apertura de mariposa de aceleración superior a 22 grados, o con una velocidad del vehículo superior a los 10 km/h. En estas condiciones, el par motor máximo experimenta una caída del 30 por ciento en forma aproximada.

Sin duda, el motor Diesel va a tener que hacer frente a un gran desafío como lo es la exigente norma anticontaminación

Euro 5. Al respecto, los que deberán descender considerablemente son los óxidos de nitrógeno (NOx). Desde hace algún tiempo, se está trabajando en un tratamiento de los óxidos, en base a urea (30 por ciento de amoníaco y 70 por ciento de agua). Se trata de un sistema de inyección del producto, en el escape, con el fin de transformar los NOx en nitrógeno y en agua.

En la actualidad, la firma Toyota comercializa el sistema DPNR, y Honda presenta un catalizador construido con capas o estratos de amoníaco. El consumo de urea, es de un litro cada 1.000 km, y la comercialización del sistema se concretará a fines de este año.

Con respecto al grupo PSA, para reducir las emisiones en los motores de ciclo Diesel, el mismo trabaja en dos sentidos:

• En el post-tratamiento de los gases de escape

• En la cámara de combustión del motor

En lo referente al origen de los tenores contaminantes, sabemos que la fuente es el "proceso de combustión". Los trabajos en este sentido, permiten lograr mejores resultados con menores costos, y con una reducida influencia sobre el consumo. La tarea sobre la cámara de combustión se efectúa para disminuir el efecto "swirl", es decir el movimiento turbulento del aire, con el objeto de reducir las pérdidas de energía cinética, y las transferencias térmicas hacia las paredes.

La realidad es que, cuanto mayor es el efecto "swirl", mayor es la homogeneidad de la mezcla aire/gasoil, y mayor es la reducción de las partículas de carbono, pero por lo contrario aumentan los NOx y el consumo.

El paso de la inyección indirecta, en pre-cámara o cámara de alta turbulencia, con fuertes movimientos de aire, a la inyección directa, ha permitido reducir en un 10 o 20 por ciento la velocidad del aire en la cámara, con beneficios importantes de energía y de transferencia de calor.

Los valores de turbulencia –en los estudios– se hacen casi nulos, pero se aumentan los valores de presión de inyección, para mejorar la pulverización del gasoil y la homogeneidad de la mezcla. Es igualmente importante tener una gran precisión, de las cantidades de gasoil inyectadas, y de los tiempos de inyección, con el objeto de controlar mejor el proceso de combustión.

En cuanto a la recirculación de los gases de escape, EGR, la misma permite una disminución de la presión parcial del oxígeno, y de la temperatura máxima de la combustión. Estos dos últimos parámetros son importantes para la formación de los NOx.

Los trabajos de post-tratamiento se efectuarán utilizando los clásicos catalizadores para reducir los HC y los CO, y para cumplir con la norma Euro 5, se usarán los filtros de partículas en forma generalizada.

Para mencionar otro de los avances de los motores Diesel –por ejemplo– cabe destacar al sistema "Common rail" aplicado a motores de baja cilindrada, como ser sobre una cilindrada unitaria de 220 cm3.

Se trata de un motor de origen italiano Lombardini, de 440 cm3 de cilindrada total, con inyección directa y tecnología de alta presión "Common rail", con tres inyecciones por ciclo con una presión máxima de 800 bares.

Una de las dificultades para adaptar el sistema "Common rail" a este tipo de propulsores, fue el control preciso de los pequeños caudales con que trabaja. Por ejemplo, la inyección piloto, no necesita más que 1,2 mm3 para este motor, en tanto que sería de 3 a 4 mm3 para un propulsor de automóvil. La casa alemana Bosch ha desarrollado para Lombardini, inyectores de gasoil especiales que equipan además al motor de 4 cilindros en línea, de 1,3 litros del conocido Fiat Panda.