Esta nota es presentada por Taller Actual

Motores y electrónica

VISTAS 16151

Es de importancia considerar, todo lo que gestiona una central ECU., por ejemplo en un motor de última generación, como el Twin Power Turbo, con inyección directa de nafta, turbo “twin Scroll” intercooler, Valvetronic y Doble Vanos de 245 HP. - BMW.

Es bien sabido que la gestión electrónica del motor, es una operación bastante compleja, ya que la central o unidad de control electrónica es en realidad complicada.

Se dice que no es tan compleja a nivel del hardware, sino a nivel de software. Si por ejemplo, el software utilizado en la central que comanda un automóvil M. Benz de alta gama, de última generación, hubiera que imprimirlo en un documento en la computadora, se llenarían más o menos 6.000 páginas de papel. Cuando se apreta el acelerador, la central cumple con una cantidad de acciones, que son entre otras;

• Mover la mariposa de aceleración eléctrica para regular la cantidad de aire que entra en la admisión.

• Modificar el tiempo de apertura de los inyectores, para enviar mayor cantidad de nafta/gasolina.

• Modificar el avance al encendido.

• Intervenir sobre el varidador de fase, sistema de distribución.

• Intervenir sobre la válvula de EGR (Recirculación de los gases de escape).

No solemente se encuentra frente al problema de gestionar al motor, que así sea del mismo tipo, con idénticas características, no son iguales a la perfección debido a diferentes tolerancias de construcción de sus componentes. también se dan problemas relacionados con el desgaste, debido al tiempo transcurrido de funcionamiento y al kilometraje.

La ECU (Electronic Control Unit), tiene la función de buscar conciliar de la mejor manera posible, todas las exigencias existentes en total contradicción. Es decir consumir lo menos posible, y contaminar todavía menos, sin disminuir el confort, y el placer de conducir, es decir a un funcionamiento regular y óptimo del motor.

A esta altura, parece evidente determinar la definición “optimización”, relacionada con las modificaciones del reglaje original de la central o ECU.

En realidad, no se trata de un trabajo de “optimización”, ya que la misma ha sido efectuada por el constructor, sino de privilegiar el mejoramiento de las prestaciones, detrimento de la vida útil, del consumo de combustible, y de las emisiones poco contaminantes.

Es sabido que a veces, se manifiestan problemas, que ponen en evidencia cuan difícil es para la central, preveer con la precisión necesaria todo lo que sucede dentro de la cámara de combustión. Un ejemplo típico, es la advertencia de los usuarios de ciertos marcos, en relación al software que, en algunos autos Diesel, gestionan mal la regeneración periódica del filtro antiparticulado (FAP), para impedir que el hollin depositado termine por saturarlo.

La central, en realidad, no debe proceder a quemar las partículas, ni cuando son pocas, ni cuando son excesivas. En general el software actual puede tener en cuenta más de 5.000 características del motor, para cubrir todas las posibles condiciones de uso, en las diferentes áreas climáticas, evaluando por ejemplo; la temperatura exterior, la altitud, la humedad relativa del aire, y la calidad de la nafta/gasolina.

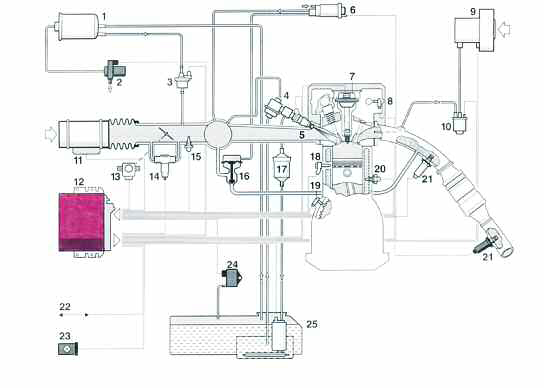

Esquema del sistema de inyección de nafta Motronic de Bosch con diagnóstico integrado: 1- Depósito de carbón activado. 2- Válvula de cierre 3- Válvula regeneradora 4- Regulador de la presión de nafta 5- Inyector 6- Actuador de presión 7- Bobina de encendido 8- Sensor de fase 9- Bomba de aire secundario 10- Válvula de aire secundario 11- Medidor de masa de aire 12- Unidad de control ECU 13- Sensor de la mariposa 14- Actuador de ralentí 15- Sensor de temperatura del aire 16- Válvula de recirculación de gases de escape (EGR). 17- Filtro de nafta 18- Sensor de detonación 19- Sensor del régimen (RPM) 20- Sensor de la temperatura del motor. 21- Sonda Lambda 22- Interfase de diagnóstico 23- Lámpara de diagnóstico 24- Sensor de presión diferencial 25- Electrobomba de nafta.

Para mejorar el funcionamiento del motor, en la actualidad, se siguen y se buscan nuevos caminos, como el de los modelos matemáticos, capaces de interpretar en tiempo real, lo que ocurre en la cámara de combustión partiendo de lo que sucede en los sistemas de admisión y de escape.

Esto significa que, en lugar de acceder a la enorme cantidad de datos relativos al funcionamiento del motor, precedentemente memorizados por los proyectistas, la central o ECU. hará uso de los “modelos de cálculo”, para comprender que esta ocurriendo en los cilindros, y adaptar en forma inmediata -con algoritmos matemáticoas archivados- los reglajes necesarios.

Motores Nafteros “Downsizing”

Entre los motores desarrollados por Fiat con esta tecnología, hace un par de años la firma italiana construyó un pequeño motor turbosobrealimentado, que reemplaza a un motor aspirado de mayor cilindrada, más grande y más pesado, y con igual potencia máxima.

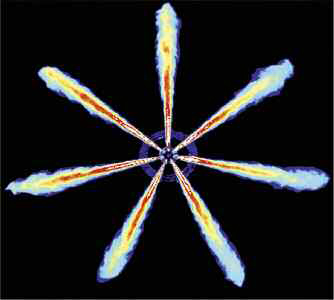

Respecto a la combustión, la simulación con la computadora permite desarrollar los mejores inyectores, y los procesos más completos y más limpios.- M. Benz.

La ventaja realmente, no se mide en valores de potencia máxima (vecinos a la zona roja del tacómetro), potencia que rara vez se usa, pero si en bajas y medias velocidades. En otras palabras, la ganancia es en valores de “par motor”.

El menor peso, la silenciosidad, la mayor gama de aprovechamiento del motor, la economía de construcción (especialmente en la inyección y en el sistema anticontamincación de los gases de escape), son las armas del motor de nafta/gasolina. En el aspecto deportivo, aumenta el par motor, ya que interviene la presión del turbo, incluso es más rápida la respuesta al acelerador.

Es decir, un motor naftero turbo que consume poco. Esto es debido a las menores fricciones o roces, y peso del motor, y de las relaciones de transmisión más largas (permitido por el par motor o la cupla motríz más alta), es posible. Aprovechando las marchas o velocidades altas (transmisión), y el par motor a régimen intermedio, se consume menos con respecto a un motor naftero aspirado de igual potencia. No se puede por lógica espera -por ejemplo- aprovechar a fondo los 150 CV. de un motor turbo 1.400 con un determinado consumo, comparado con un 1.400 de 80 CV.

Si en la fabricación del motor, se ubiera aplicado la inyección directa de nafta/gasolina, se reduciría aun más el consumo, ya sea debido a la posibilidad de una mayor relación de compresión posible (la evaporación de la nafta en la cámara de combustión reduce la temperatura, y aleja los riesgos de detonación, o por un mejor llenado.

(1) Vista exterior del motor Fiat turbo “downsizing”

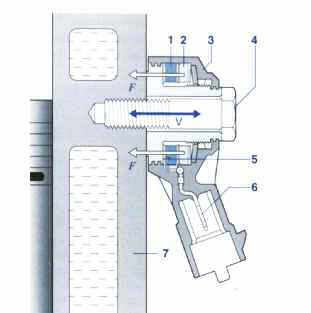

(2) Existen también los sensores piezoeléctricos que detectan la detonación, son en principio detectores de vibraciones, y convierten las mismas en señales eléctricas que son transmitidas a la central o ECU: 1- Cerámica piezoeléctrica 2- Masa vibratoria o sísmica 3- Carcasa 4- Tornillo 5- Contactos 6- Conexión eléctrica 7- Block cilindro. V: Vibraciones F: Fuerzas de presión. - Bosch.

En lo referente al mantenimiento y a la vida útil, todos los motores modernos de ciclo Otto o Diesel, son proyectados para durar por lo menos 250.000 km.

Los motores turbo, han recibido distintas modificaciones, con respecto a los motores atmosféricos, llevando a los cambios de aceite cada 30.000 km.

Combustión y medición de la presión

Es de conocimiento que todavía está en vigencia en Europa la norma Euro 5 de anticontaminación, pero que ya muchas empresas están desarrollando motores con los avances necesarios para cumplir con las normas Euro 6 a partir del año 2015.

Cabe destacar que además de los dispositivos de los sistemas de escape (filtros antiparticulas y catalizadores de NOx, con o sin inyección de Urea en condición de aditivo que favorece la transformación de los Nox), que se usan para limitar la producción de contaminantes, actualmente se recurre a reducir los contaminantes en el interior del motor, interviniendo con nuevos recursos y componentes sobre la combustión.

Una novedad intersante, fue presentada hace un tiempo, por la GM Powertrain, que utiliza la experiencia sobre los motores Diesel desarrollada por los especialistas italianos. Después de la separación Fiat/GM (unión en la cual Fiat tenía la responsabilidad del desarrollo del Diesel, y GM, la del naftero).

El V6 de 3 litros “Common rail” (250 CV y 550 Nm de máximo par, a partir de los 2.000 rpm), se utiliza sobre las modelos Cadillac. Equipado con el sistema de inyección Bosch, con inyectores piezoeléctricos que permiten una presión de inyección de 2.000 bares, en ocho etapas o fases durante un solo ciclo.

Este propulsor V6, utiliza bujías incandescentes (pre y posencendido), que además cumplen la función de “sensores” de presión en la cámara de combustión, enviando así una información útil, para la central o ECU. del motor. Esta úlima está en condiciones de modificar, ciclo par ciclo y cilindro por cilindro, el avance y la modalidad del punto de inyección. De esta manera, será posible reducir la generación de carbono particulado y sobre todo la de NOx (óxidos de nitrógeno), sin penalizar el consumo.

Motor Diesel V6 de 3 litros de GM con bujías incandescentes de pre-poscombustión, que miden directamente la presión de combustión. Con esta información, la ECU puede modificar el momento de inyección del gasoil.