Esta nota es presentada por

Combustión básica Diesel

VISTAS 4176

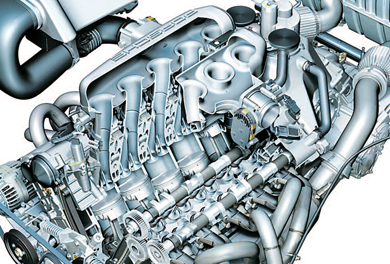

Motores Diesel

Combustión básica Diesel

Nuvolari Enzo ©

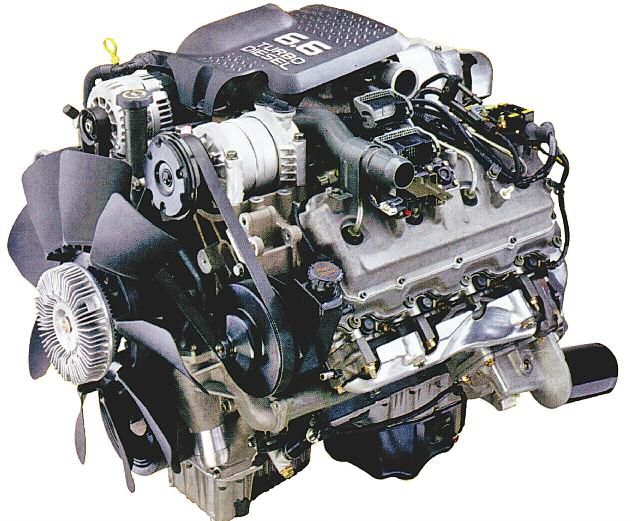

Los modernos motores Diesel ya poseen desarrollos de nuevos procesos de combustión homogéneos para reducir específicamente las emisiones de óxidos de nitrógeno (NOx) – GMC.

Con respecto al desarrollo de los procesos de combustión homogéneos, puede decirse que, a nivel internacional, es de importancia el cumplimiento de las normas que limitan la contaminación de los gases de escape del motor gasolero, especialmente en cuanto a las emisiones de óxidos de nitrógeno, NOx, ya que en la actualidad se están investigando procesos nuevos homogéneos de combustión.

Cabe destacar que dichos procesos son potencialmente aptos para bajar las emisiones de NOx comparándolos con la combustión normal. Lo importante es lograr una inyección de gasoil máxima durante el denominado “intertiempo” de encendido (retardo), para disminuir la etapa de formación de tenores contaminantes.

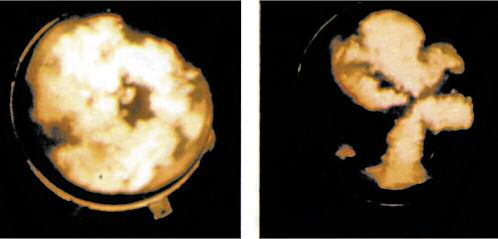

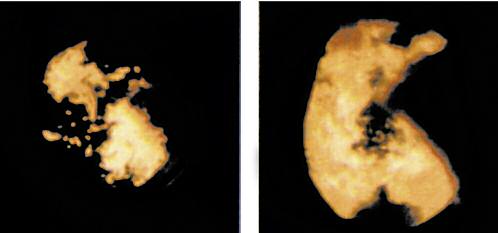

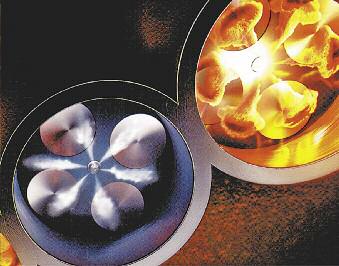

Respecto a los estudios efectuados sobre el motor Diesel, las mejoras del rendimiento son debidas, en gran parte, a la inyección directa de gasoil dentro de la cámara de combustión.Los inyectores de 5 orificios, mandan el combustible, dosificado electrónicamente. La fineza de la mezcla y el control de la combustión, permiten reducir la contaminación. Proceso de una combustión completa.

A través de la homogenización del llenado de los cilindros, con aire, gasoil, y gases de escape recirculados, disminuyen las proporciones de aire, y se evitan prácticamente las emisiones de NOx y la generación de hollín.

En una primera etapa, de combustión parcialmente homogénea (PHCCI), se puede tener una homogenización parcial en una gama limitada de estado de carga y régimen, en los motores de ciclo Diesel convencionales. Esto puede lograrse estudiando adecuadamente la inyección de combustible, con altas relaciones de recirculación de gases de escape (EGR), para asegurar el control del intertiempo de encendido y la velocidad de la combustión.

En el desarrollo, se está logrando una combustión con mezcla previa completa (HCCI), y esto exige una optimización de sistemas y componentes, como el diseño estudiado de la cámara de combustión y de los inyectores de gasoil. El inconveniente de este tipo de procesos es el aumento considerable del HC y del CO en comparación con una combustión normal, ya que la mezcla aire-gasoil llega a las paredes de la cámara de combustión, debido a la mezcla previa, creando efectos denominados “Wall-Quenching”, es decir, extinción del frente de llama, debido a las bajas temperaturas de las paredes de los cilindros.

Las altas relaciones de recirculación de gases de escape crean una reducción del índice de combustión completa (denominado “BulkQuenching”), y con esto el aumento de los subproductos generados por la combustión incompleta. Al aumentar el estado de carga, y con ello el volumen de gasoil inyectado, así como a mayores presiones y temperaturas en la cámara de combustión, se complica considerablemente la homogenización. En estas condiciones, es difícil no cambiar a una combustión normal (estándar), es decir que siempre deben controlarse o dominarse ambas formas o modos de funcionamiento.

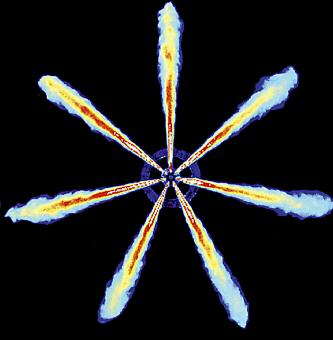

Detalle de los chorros de pulverización de los piezo-inyectores, del sistema de inyección directa “Common rail” con presiones elevadas. Con este sistema se logran excelentes niveles de potencia y par motor, consumo contenido y reducción de las emisiones.

El cambio en el modo de funcionamiento, la sensibilidad con respecto a los menores cambios de las relaciones de recirculación de los gases de escape, la correlación de los ruidos originados por la combustión, así como el aumento de las emisiones de HC y CO requieren una tarea de desarrollo adicional y de otros criterios de combustión homogénea.

En cuanto a la recirculación de los gases de escape (EGR), es un sistema interno del motor para reducir las emisiones de NOx en el motor Diesel. Este efecto reductor se basa en lo siguiente:

• Reducción del caudal de los gases

• Disminución de la velocidad de la combustión y de las temperaturas máximas.

• Disminución de la presión parcial del oxígeno, o de la proporción localizada de aire.

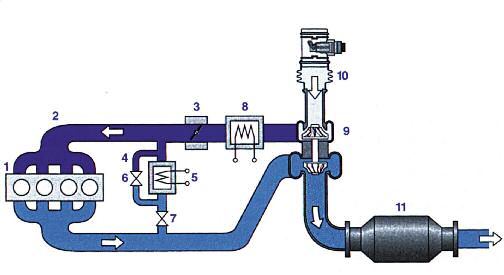

Existen sistemas AGR de alta presión y de AGR de baja presión. Los sistemas producidos en la actualidad – por lo general– son de alta presión. Es porque los gases de escape se dividen antes de llegar a la turbina del turbocompresor, y se orientan al motor, por medio de un dispositivo de mezclado.

Con elevadas presiones de inyección de hasta 1.800 bares, el gasoil es prácticamente “atomizado”. Esto permite que dentro de la cámara se desarrolle un proceso de combustión completo, de esta manera se alcanzarán excelentes valores de potencia y par motor, y de consumo y contaminación reducidos.

Esquema del principio de funcionamiento del sistema de recirculación de gases de escape EGR de alta presión: 1. Motor. 2. Conducto de admisión. 3. Mariposa. 4. Conducto de derivación. 5. Radiador de EGR. 6.Válvula de derivación. 7. Válvula EGR. 8. Enfriador del aire de sobrealimentación. 9. Turbo. 10. Caudalímetro. 11. Catalizador de oxidación.

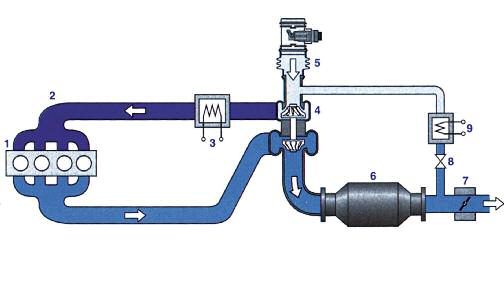

Esquema del principio del sistema EGR de baja presión: 1. Motor. 2. Conducto de admisión. 3. Enfriador del aire de sobrealimentación. 4. Turbo. 5. Caudalímetro. 6. Catalizador de oxidación. 7.Mariposa. 8.Válvula EGR. 9. Radiador de EGR.

La recirculación de gases de escape (EGR) depende, al respecto, de la diferencia de presión existente entre la contrapresión de los mismos, antes de la turbina, y la presión del conducto de admisión, así como de la posición de la válvula EGR accionada neumática o eléctricamente. En lo referente al sistema EGR de baja presión, los gases de escape se toman detrás de la turbina, y se alimenta antes de compresor del turbo. Las ventajas son las siguientes:

• Distribución óptima uniforme del EGR entre cada uno de los cilindros

• Enfriamiento intensivo de la mezcla homogénea de gases de escape y aire del exterior, después del paso por el compresor y el enfriador del aire de sobrealimentación.

• Un aumento y separación de la posible presión de sobrealimentación de la relación de EGR, derivando siempre el caudal másico de gases de escape por medio de la turbina del turbo.

Para mejorar los efectos del EGR, se enfría el volumen de los gases de escape realimentado mediante un intercambiador de calor. De esta forma, se aumenta la densidad de admisión y se ajusta una temperatura final de la compresión más baja.