Esta nota es presentada por Taller Actual

El turbocompresor básico

VISTAS 6034

Por Enzo Nuvolari

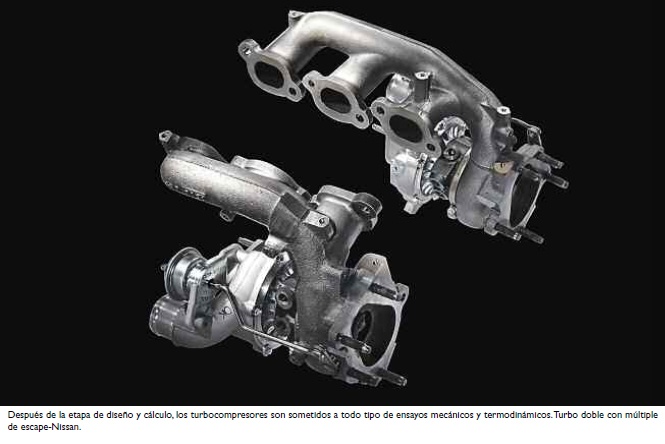

Los turbocompresores son estudiados en profundidad, y son ensayados en sus características mecánicas y termodinámicas parte por parte, dentro del proceso de desarrollo integrado.

Los cálculos termodinámicos son realizados para determinar la resistencia a la fatiga del cárter de la turbina. Después de la etapa de diseño y de cálculo, los turbos son sometidos a pruebas en sala de ensayos de motores (bancos dinamométricos) y de gases calientes. Aquí se estudian los índices termodinámicos y termomecánicos, los desgastes de los componentes y la vida útil de los mismos.

En la actualidad, la fabricación de los turbos se realiza con sistemas de producción modernos comandados por computación, para garantizar una alta precisión, en la elaboración de los componentes de aluminio y de fundición de acero. Las turbinas son producidas con materiales de alta resistencia a las temperaturas, sobresaliendo la alta calidad del proceso de fundición, y la precisión de su equilibrado. Cabe puntualizar que las nombradas son particularidades fundamentales para soportar condiciones extremas durante mucho tiempo.

El turbo de geometría variable TGV.

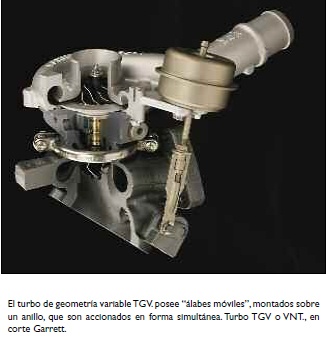

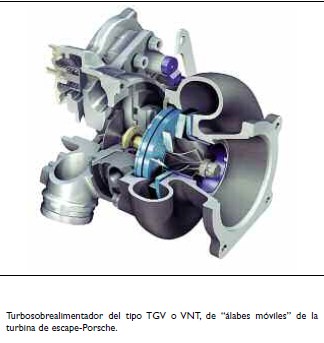

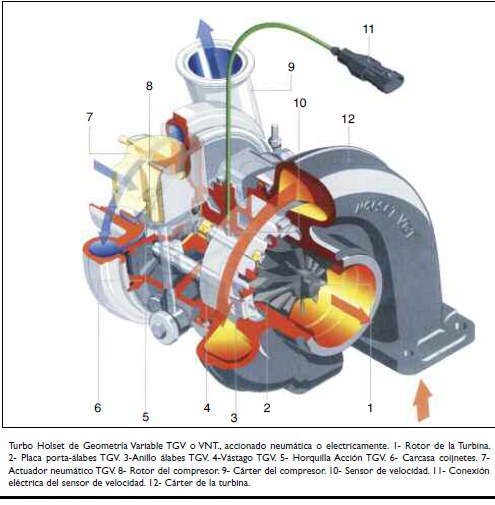

Este tipo de turbosobrealimentador, tiene la característica que el cárter de la turbina -por donde pasan los gases de escape- posee un anillo en donde van montados una serie de "álabes móviles", de manera de ser accionados o movidos en forma simultánea.

A bajo régimen, dichos álabes se mantienen cerrados, de manera tal que los gases se aceleran velozmente, aumentando así el empuje sobre la turbina. Con el aumento de la velocidad del motor, los "álabes" se abren, reduciendo de esta manera la negativa contrapresión (debido al pasaje de los gases en la turbina, que impide a los mismos a fluir libremente por el conducto de escape).

Con este tipo de turbocompresores, la válvula de descarga "wastegate" no es necesaria, ya que la presión de sobrealimentación es controlada, actuando sobre la inclinación de los álabes móviles.

Esta regulación de los álabes, puede ser realizada con una válvula accionada por la depresión, posicionada en el conducto de admisión, o bien por medio de un pequeño motor eléctrico gestionado por la Unidad de Control Electrónico ECU del motor.

El denominado "Turbo lag"

Se denomina "turbo lag" al tiempo que transcurre, entre el movimiento del pedal del aceleración (accionamiento del mismo), y la disponibilidad de potencia a las ruedas, en un automóvil con turbocompresor.

Se puede advertir mayormente, en la retoma desde los bajos regímenes de velocidad del motor, por la inercia del turbo, y cuando las secciones de pasaje de los gases son elevados.

Para disminuir el "turbo lag" (lag en inglés signífica retardo), se usan turbos pequeños, o doble turbo, o se recurre al turbo de geometría variable (TGV o VTN).

El enfriamiento del aire de admisión

Debido al grado de compresión del aire presurizado por el compresor del turbo, la temperatura aumenta y por lógica es realmente más elevada que cuando ingresa.

Siguiendo la relación de compresión y el rendimiento termodinámico del motor, se pueden registrar temperaturas muy variables.

Un ejemplo que puede darse, es cuando la temperatura del aire de salida del compresor, es de 230 grados C. aproximadamente a la presión máxima de sobrealimentación, es decir a 4,5 bares absolutos.

La densidad del aire es, menor en estas condiciones, y la masa que ingresa a los cilindros también es menor. Por otra parte, las cargas térmicas del motor aumentan, y también las posibilidades de tener una combustión anormal o detonante.

Sin duda, esto obliga a disminuir considerablemente la relación de compresión, lo que anula el rendimiento del motor en bajos regímenes, en donde el compresor envía poco caudal.

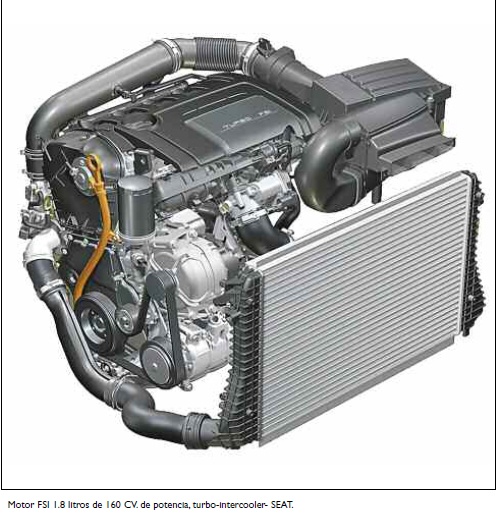

El enfriamiento del aire de admisión a la salida del compresor, con un intercambiador de calor o "intercooler", presenta enromes ventajas, respecto al progreso de la turbosobrealimentación.

Los puntos a considerar son como sigue:

– Aumento de la densidad del aire, por lo tanto mejora del llenado, es decir que una reducción del 10 por ciento de la temperatura, corresponde a un aumento de la masa de aire del 3 por ciento.

– Incremento posible de la relación de compresión (mayor rendimiento en bajas regímenes).

– Reducción de las cargas térmicas del motor.

– Retroceso en los límites de la detonación, debido a ello es posible aumentar el avance al encendido, optimizando así el rendimiento total.

En la actualidad, el uso de la turbosobrealimentación involucra un enfriamiento del aire presurizado.

Los primeros "intercambiadores de calor" eran del tipo "aireagua", y utilizan el agua del circuito de enfriamiento del motor. Pero con el tiempo, los intercoolers "aire-aire", se revelaron como los de mayor rendimiento, siempre que se encuentren bien posicionados (detrás de la parrilla o calandra y delante del radiador de agua).

Posteriormente fueron construidos intercambiadores "aire-agua", provistas de su propio circuito de enfriamiento, equipados con una bomba eléctrica. Esto es en realidad, una complicación para su montaje y además es más pesado.

Sin embargo, presentan la ventaja de una menor pérdida de "carga", para un mismo poder de enfriamiento, debido a que son más compactos y limitan el trayecto del aire de admisión.

Cabe señalar que, la presencia de un "intercooler" en el circuito de admisión, introduce una nuevapérdida de "carga", que contribuye a disminuir la presión de admisión en los cilindros.