Esta nota es presentada por Taller Actual

Motores diésel de hoy y mañana

VISTAS 3694

Motores diésel de hoy y mañana

Por Enzo Nuvolari

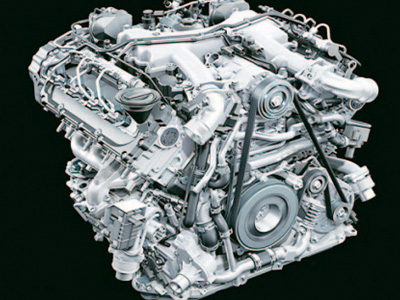

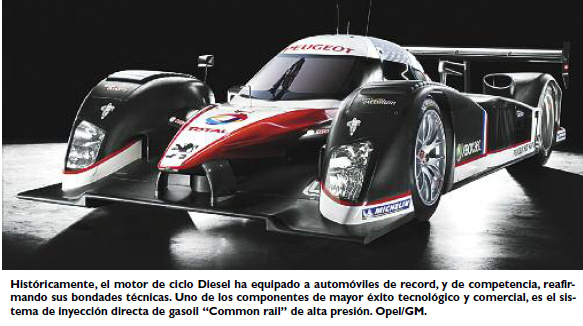

Los avances que se dieron en el motor gasolero, en estos últimos tiempos, no tienen precedentes. Esto ha provocado un salto tecnológico en el motor de ciclo Diesel, que se está montando en todo tipo de vehículos incluyendo a los automóviles de alta gama.

Sin duda, uno de los componentes de mayor suceso es el sistema de inyección directa de gasoil de alta presión denominado “Common rail”, el sistema “Inyector/bomba”, y los inyectores “piezoeléctricos”, entre otras soluciones técnicas.

Como lo mencionamos oportunamente, hace unos años, este motor era vinculado solo a los vehículos comerciales de transporte de carga y pasajeros, ruidoso (rudeza de marcha o golpe Diesel), y con fuertes emisiones contaminantes. Después de un tiempo, los usuarios que recorrían miles de kilómetros en el año, se vieron atraídos en cierta forma debido a los reducidos consumos.

En la actualidad —y desde el punto de vista comercial— los números de ventas, a nivel mundial, dicen que el motor gasolero es el que ha experimentado el máximo desarrollo.

Todo esto se está dando al punto tal que —entre otros— el motor Diésel desarrollado por Audi (R10 TDI) compite y gana en las famosas 24 Horas de Le Mans.

Digamos que las razones del por qué este estallido pro-Diesel son como sigue: consumos reducidos, prestación similares a las de los autos con motor de ciclo Otto (nafta/gasolina), y una disminución importante del ruido o rumorosidad. Por último, no hay que despreciar las masivas campañas comerciales —por parte de las terminales— que están dedicadas a que el automovilista adquiera un auto nuevo Diesel. La evolución técnica de estos propulsores no tiene comparación con respecto al motor de ciclo Otto; es por eso que, últimamente, se están desarrollando y aplicando nuevas soluciones como el sistema de inyección directa de nafta/gasolina y el turbo.

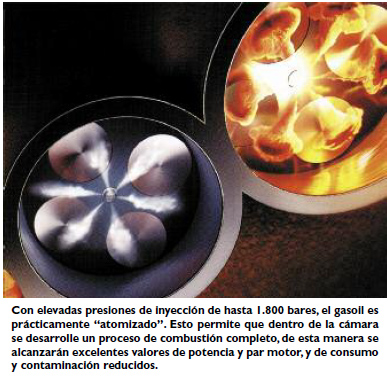

Volviendo al motor Diesel, el gran salto generacional es debido al sistema “Common rail” o de conducto común, que permitió optimizar las prestaciones y mejorar el funcionamiento del propulsor. Como es de conocimiento, fue el Centro Ricerche Fiat (Centro de investigación) quien desarrolló esta tecnología, para ser luego cedida a R. Bosch para su industrialización a nivel mundial. El sistema producido por Bosch utiliza un “conducto común” para distribuir el gasoil a todos los inyectores, a alta presión.

A estos últimos les llega el impulso eléctrico —enviado por la central de control electrónico— que determina el punto y el tiempo de apertura.

Otros sistemas como el desarrollado por Delphi, reemplaza al conducto único —Common rail— por un distribuidor esférico (denominado a veces “la araña” por su forma), que cumple la misma función (Ford y Renault).

El sistema “Common rail” se contrapone al sistema “Inyector/bomba”, en tanto que otros sistemas quedaron de lado. Cabe señalar que la tecnología “Inyector/bomba”, utilizada mayormente por el grupo Volkswagen-Audi poco a poco, le va dejando lugar al “Common rail”.

Esto se debe —aparentemente— a que se tiene, con este último, una mayor fluidez de funcionamiento, e inclusive una menor rumorosidad. Sin embargo, en lo referente a potencia y a consumo específico, es el sistema “Inyector/bomba” el que lleva la ventaja.

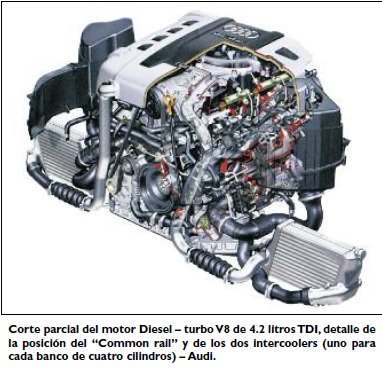

El grupo Volkswagen-Audi fue montando preferentemente el sistema “Common rail” primero en los motores más prestigiosos, como el 4.2 TDI y el 3.0 TDI, para garantizar características de confort volcadas a los usuarios de los automóviles de alta gama.

La adopción de modernas tecnologías para reducir el consumo y la contaminación, fue haciendo más rápida y precisa la dosificación del gasoil. Respecto a la contaminación de los motores gasoleros, la misma es muy visible y contiene malos olores.

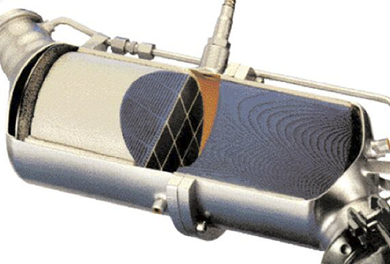

Uno de los componentes, sobre el cual las autoridades internacionales están poniendo mucha atención, es el carbono particulado, es decir, sobre las partículas de polvo presentes en el escape. Este, en forma abundante, puede llegar al clásico “humo negro”.

Las terminales automotrices, han tomado la decisión de limitar las emisiones contaminantes y actualmente recurren a los filtros antipartículas.

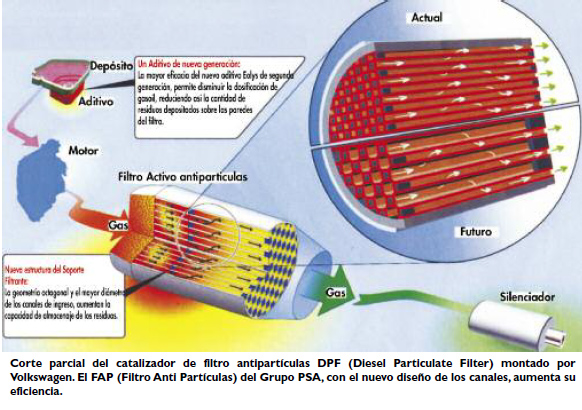

Si hace algunos años se utilizaba el sistema turbo Diesel “Common rail”, en la actualidad se hace necesario el uso de un FAP (Filtro Antipartículas) o de un DPF (Diesel Particulate Filter). En poco más de diez años, los valores contaminantes del hollín o del carbono particulado han sido reducidos unas seis veces.

En Europa, hay muchos vehículos que están en condiciones de cumplir los límites de la norma Euro 4, sin recurrir a los filtros antipartículas, en especial en los motores de baja cilindrada. Hablando técnicamente, los FAP no son dispositivos o accesorios extras, sino soluciones válidas cuando no es posible reducir de otra manera las emisiones de partículas.

Si la aplicación en los automóviles — en sus motores gasoleros— de la inyección directa y del “Common rail”, se debe al Grupo Fiat, la de los filtros anti-partículas es debido al Grupo PSA Peugeot-Citroën que posee la marca registrada FAP.

Cabe destacar que, en cuanto al funcionamiento de un filtro antipartículas, puede decirse que consiste en capturar las partículas existentes en los gases de escape durante el pasaje a través de las paredes —de los canales interiores— del mismo filtro.

Con el tiempo, se va produciendo progresivamente una “saturación”, y como consecuencia una disminución de su eficiencia. Estos depósitos deben ser “quemados”, para que se retomen las correctas condiciones de funcionamiento. Esta operación depende de la central de control electrónico, en función de las verdaderas necesidades y no en base de rígidos intervalos de tiempo o de kilometraje. Para permitir que se efectúe una combustión dentro del filtro, es necesario que se desarrolle una “post combustión” del gasoil en el cilindro, apenas antes de que los gases sean evacuados. El uso de aditivos tiene la función de disminuir la temperatura de comienzo de la llama.

El continuo desarrollo de este sistema ha generado nuevas secciones de canales (los octogonales ofrecen mayor eficiencia), y el uso de nuevos aditivos, que requieren una dosificación menor, y garantizan una duración por toda la vida útil del vehículo.

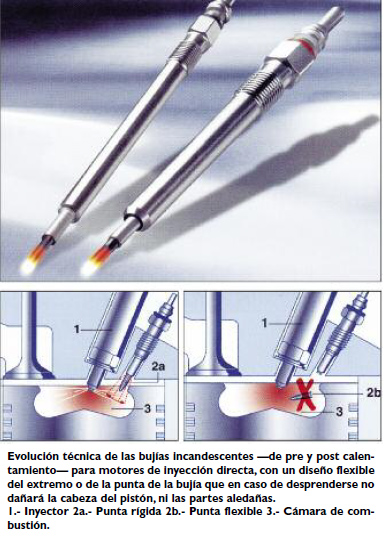

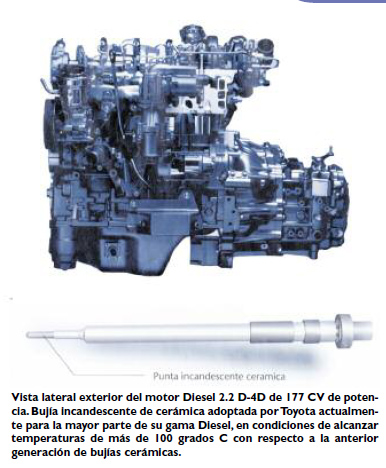

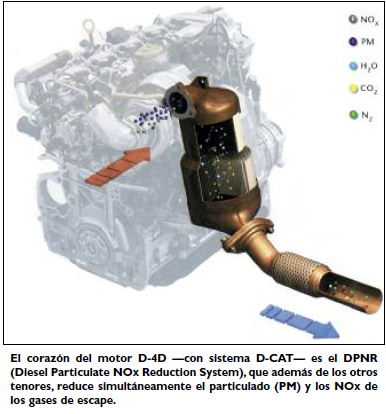

Siempre hablando de emisiones, la reducción de los “óxidos de nitrógeno” (NOx) ha representado un gran desafío. En la actualidad el valor es de 0,25 gramos por kilómetro (Euro 4). La disminución de esta emisión se da gracias a la reducción de la relación de compresión —de 15,8 a 1— y a la adopción de los filtros DeNox, que desde hace años se utilizan sobre los motores gasoleros. Una interesante solución puesta a punto por la firma Toyota, sobre el motor 2.2 litros D-CAT de 177 CV de potencia, es el denominado catalizador DPNR (Diesel Particulate NOx Reduction System), es decir Sistema de Reducción de Partículas NOx Diesel, de 4 vías para la reducción del particulado y de los óxidos de nitrógeno.

El DPNR usa un filtro cerámico de alta porosidad, con una capacidad de cerca de 50 células por centímetro cuadrado. Este sistema está además conectado a otras tecnologías, para disminuir el consumo y la contaminación; la adopción de un sistema “Common rail” de tercera generación, con una presión máxima de 1.800 bares y el uso de inyectores piezoeléctricos. Todo esto representa una mayor velocidad de respuesta, y una mayor precisión en la dosificación del gasoil, permitiendo, por lo tanto, estrategias de gestión mucho más finas, con una o dos inyecciones piloto —para reducir el ruido— y una post-inyección.

Cada inyector puede tener 10 orificios (en lugar de los 6 u 8 que se usan normalmente), con un diámetro de 130 micrones. La inyección de gasoil para la regeneración del filtro, está confiada a un quinto inyector de baja presión —de 7 a 10 bares— dedicado exclusivamente a esta función, y posicionado en el colector de escape. La evolución de la tecnología de los inyectores piezoeléctricos, los está colocando y difundiendo en los motores de alta gama, como el propulsor de 2.7 litros nacido del acuerdo Ford y PSA, y los nuevos motores Diésel turbo de la casa Audi.

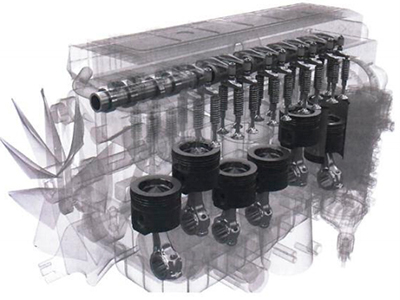

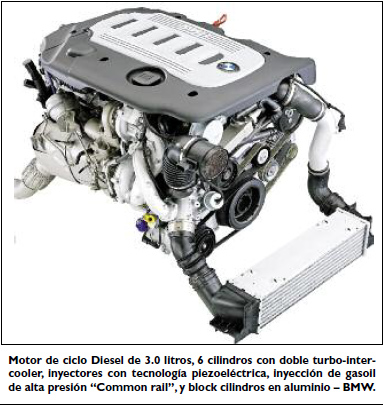

Para lograr un funcionamiento “menos rudo”, estos motores utilizan árboles contrarrotantes (ejes de equilibrado), ya que contribuyen a reducir el ruido y las vibraciones. Un gran adelanto es también el uso de modernos turbos de geometría variable (TGV), de reducida inercia, para disminuir el “turbo lag”. Por último, nos queda recordar algo que ya hemos tratado en su momento, que es una de las máximas expresiones de la técnica de los motores; la unión o la conexión de dos turbos diferentes —uno chico y uno grande— que actúan de acuerdo al estado de carga y al régimen del motor.

Respecto a la primera parte de la evolución de los motores de ciclo Diesel, se habló de los principales componentes que aportaron al denominado “salto tecnológico” como es el caso de la inyección directa de gasoil de alta presión, el sistema “Common rail”, el sistema “inyector/bomba” y los inyectores “piezoeléctricos”, entre otras soluciones.

También se consideró la contaminación del motor gasolero, sobre la cual los fabricantes de todo el mundo, y las autoridades, están poniendo esfuerzos para reducir el carbono particulado, o sea las partículas de polvo presentes en el escape.

Sabemos que, en la actualidad, se está utilizando el FAP (Filtro Antipartículas) o el DPF (Diesel Particulate Filter). Un paso adelante en este aspecto es el denominado catalizador DPNR (Diesel Particulate NOx Reduction System), es decir Sistema de Reducción de Partículas NOx Diesel de 4 vías para la disminución de la contaminación.

Para más información, escribinos a Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.